El Futuro de las Líneas de Producción con la Impresión 3D

Herramientas de Manufactura fabricadas en impresión 3D es sinónimo a mejorar ergonomía, costo y tiempos de desarrollo sin perder calidad, precisión y funcionalidad.

Las tecnologías de impresión 3D y manufactura aditiva, desde hace 30 años han cambiado la forma en la que fabricamos piezas y partes.

Originalmente, la tecnología se concebía como una forma de fabricar prototipos rápidos, pero desde hace ya más de 15 años, la tecnología de Manufactura Aditiva ha revolucionado los pisos de producción alrededor del mundo con la fabricación de herramientas que permiten generar eficiencia e innovación en los procesos industriales.

En TRIDI, hemos ayudado a ingenieros de diversas industrias a generar ahorros por más de 1 millón de usd, en términos de eficiencia, costo y ergonomía. Sin duda, cambiar la manera de hacer tus herramientas de producción, puede representar ahorros de miles de dólares anuales en tu compañía.

Jigs, Fixtures, Tools, Methods, Gauges …

Sin duda, cientos de nombres por mencionar, pero en esencia todas son herramientas que permiten hacer de los procesos de producción, algo más rentable.

Y por rentable significa que se desperdicie menos, se fabrique más rápido y se pueda asegurar que lo fabricado es lo que debería de ser y cumpla con las especificaciones y requisitos del cliente.

Para ello, existen cientos de herramientas que ayudan a los procesos de manufactura, tanto autónomo y robotizado como manual y operativo.

Y todas estas herramientas hoy en día, son fabricadas en metales o plásticos que tradicionalmente se maquinan por CNC y que resultan costosas, lentas de fabricar y sobre todo antiergonómicas.

Mejoras en ergonomía = eficiencia en producción

Hagamos un ejercicio, imagina tener que levantar una pesa de 2 kilos una sola vez. ¿Cómo te sientes? sin problema, ¿no?

Ahora, imagina tener que levantarla 10 veces, una vez por minuto. ¿Cómo están tus brazos?

¿Podrías hacer 60 repeticiones en una hora?, ¿Cómo te sentirías?

¿Estarías listo para ahora hacerlo durante 8 horas más? y ¿Qué tal por 6 días a la semana?

Sin duda ahora entiendes por lo que pasa un operador de producción en más del 50% de las industrias de manufactura a nivel mundial. Un problema que afecta la eficiencia de las líneas de producción y la salud y bienestar de sus colaboradores. Pero un problema, que afortunadamente tiene una solución.

Disrupción en la industria

Cambiar los jigs y fixtures tradicionales, fabricados en metal, por jigs y fix fabricados con Impresión 3D en termoplásticos de alta resistencia como el Nylon 12 con Fibra de Carbono o el Ultem 1010 es la solución que necesitas revisar.

Empresas como BMW, Eckhart, Liberty Electronics, VW y cientos más lo han hecho y han logrado los siguientes beneficios:

65% de ahorro en tiempo por actividad, lo que genera más repeticiones, en menos tiempo.

Aumento de productividad en un 300%.

70% de reducción en costos de fabricación vs métodos tradicionales.

Disminución de un 250% en accidentes laborales derivados a fatiga y desgaste de operadores, lo que representa ahorros de miles de USD en servicio médico y de emergencias.

Libertad de diseño = simplicidad en los procesos

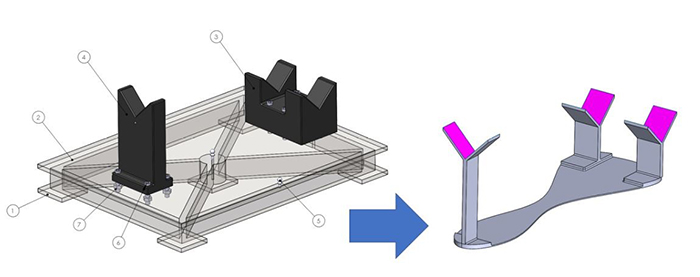

Al no tener restricciones de fabricación, la manufactura aditiva puede y es capaz de fabricar de manera precisa piezas con geometrías complejas en una sola pieza, que se adapten a las necesidades de cada proyecto.

Empresas como Huchinson, Airbus, Safran, Mahle y muchas otras, simplifican sus herramientas de manufactura al reducir de más de 10 componentes o partes, a herramientas de una sola pieza, simples de manipular, guardar y sobre todo diseñar y fabricar.

Además, diseñar herramientas pensando en esta tecnología, te permite diseñar bajo las verdaderas especificaciones que el cliente solicita, y no sólo mediante las limitantes de las tecnologías de fabricación actual.

Tal es el ejemplo de un gauge de medición de mangueras automotrices, originalmente sólo se monitoreaban las partes criticas con unos perfiles de aluminio. El gauge mide 60x30x35 cm, el tiempo de fabricación era de 3 semanas, con un costo aproximado de 3,500 USDy un peso de 15 kg.

Con impresión 3D, el método fue distinto, ahora toda la ruta de la manguera y los puntos críticos, pueden ser monitoreados sin restricciones, todo el gauge es una sola pieza, es ligero y sobre todo se fabricó en 1 día. Con un costo aproximado de 2,500 USD y un peso de 6 Kg sin perder la precisión y resistencia del original en aluminio.

Tan sólo en esta aplicación se generó un ahorro del 30% en costos, 95% en tiempo, 60% en peso y se mejoró la cobertura de medición y funcionalidad en mucho más de 10 veces.

Se calcula que en una planta promedio, existen más de 750 herramientas de manufactura, lo que podría representar en un caso como este, más de 100,000 dólares en ahorro de fabricación de herramientas de manufactura con impresión 3D.

Aplicaciones únicas para cada industria

Cada industria y empresa tiene sus propios retos. A pesar de que una empresa haga exactamente el mismo producto que otra, la complejidad de sus procesos es completamente distinta y por ello la necesidad de crear soluciones personalizadas al proceso.

Ponemos a tu disposición la mayor oferta de equipos de impresión 3D industriales para que fabriques tus herramientas de manufactura en los mejores y más resistentes materiales del mercado a una fracción del tiempo y costo que los métodos que hoy en día empleas.

Permítenos visitarte y comprobar que la Manufactura Aditiva es la herramienta de eficiencia que hace falta en tus procesos de manufactura.