5 Pasos para Reducir los Costos de Impresión 3D

Una vez que se adopta la impresión 3D como proceso de fabricación, es necesario optimizarlo para reducir los costos de producción.

Los principales factores que impactan directamente los costos de impresión 3D, son el tiempo y el material de impresión. Por una parte, el tiempo de impresión, incluye la fusión y solidificación del material durante la construcción de la pieza, afectando directamente el desgaste del cabezal. Mientras que el costo del material (material modelo y de soporte) varia en función del tamaño de la pieza.

3DLab ofrece estas recomendaciones de ahorro para el proceso de cotización del servicio de impresión 3D:

1. Disminuir el volumen de la pieza

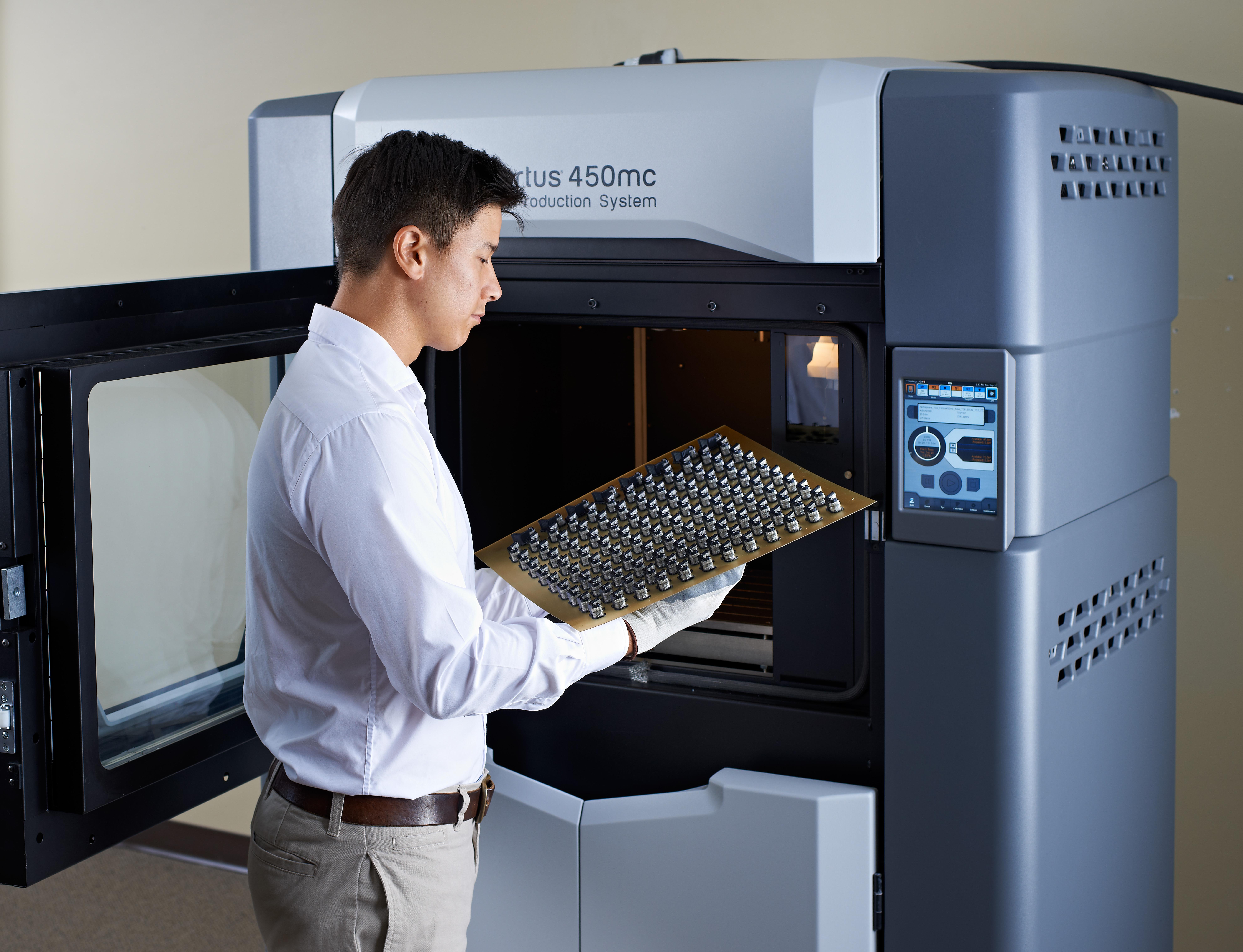

GrabCAD Print, es un software para la configuración de propiedades de impresión 3D que ofrece Stratasys como solución de diseño para todos sus clientes y aliados comerciales. En 3 DLab es óptimo para el análisis de impresión, ya que al cargar el modelo 3D en GrabCAD Print, este detecta automáticamente cuanto material (modelo y de soporte) se necesita para producir el archivo CAD. Debido a lo anterior es importante encontrar formas de reducir el volumen de la pieza y así disminuir el costo. Para la tecnología de impresión 3D FDM, cambiar el tipo de relleno es una excelente forma de reducir el volumen y el costo de la pieza. 3DLab ofrece cinco patrones de relleno diferentes:

- Ralo

- Ralo-densidad dobe

- Hexagonal

- Ralo-alta-densidad

- Sólido

El relleno ralo es el más simple, menos denso y más ligero de los rellenos generando menos costos de producción. Mientras que el relleno sólido ocasiona un aumento de peso, mayor resistencia y con ello mayor costo. Cada relleno ofrece diferentes propiedades mecánicas y la selección dependerá de la finalidad de la pieza.

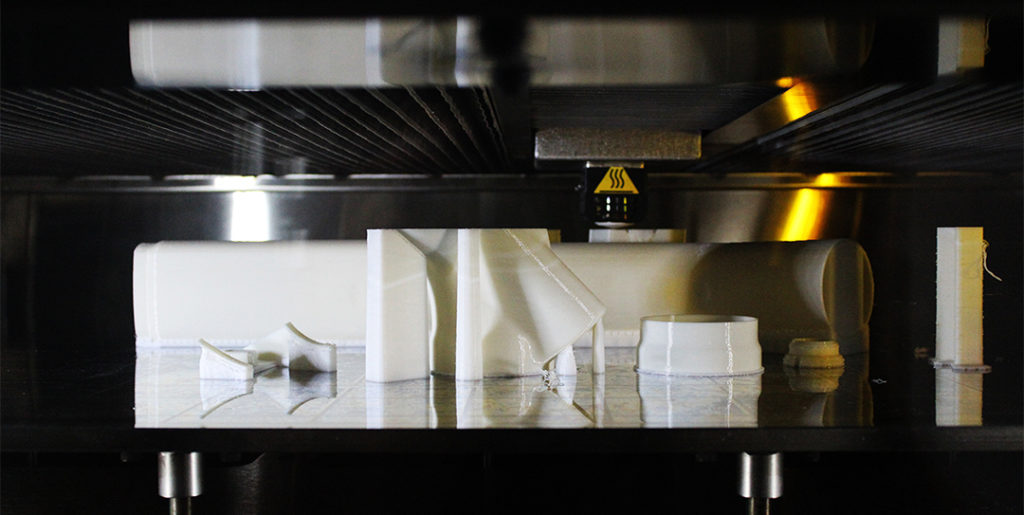

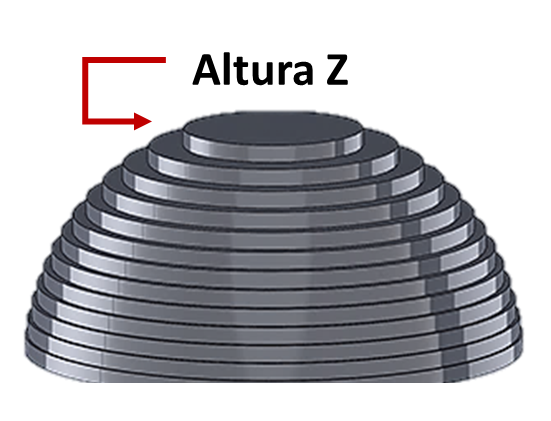

Las impresoras 3D de FDM producen piezas capa por capa, fusionando la sección transversal hasta construir la pieza completa. Minimizar la altura Z vertical de la pieza es una excelente manera de mantener bajos los costos de impresión. A veces, dividir piezas también es más económico que aumentar la altura. Con una altura de pieza más baja, el impacto de la actividad de la máquina entre capas se reduce y los costos se centran más en los costos directos de material. Para el Modelado por Deposición Fundida (FDM), se prefieren menos de 16", con un área de construcción de hasta 36" x 24" x 36".

Cada tecnología de impresión 3D tiene su propio costo y se elige de acuerdo con el presupuesto y la funcionalidad de la pieza. Otros factores como los materiales, la calidad visual, los colores, las texturas, el volumen y tamaño de las piezas, las geometrías, etc., aumentan los costos, por ejemplo, SLS, Polyjet o DMLS son más costosos que FDM por los atributos anteriormente mencionados.

Cualquiera de las tecnologías de impresión 3Dexistentes representa una opción asequible frente a los procesos de producción tradicionales, pues los costos y tiempos de fabricación se reducen significativamente.

Durante el ciclo de desarrollo de producto es imprescindible reconocer su finalidad para elegir el material correcto, por eso los materiales se clasifican de acuerdo con la aplicación en las siguientes categorías: estándar, de ingeniería y alto performance.

Cada tecnología de impresión 3D tiene su propio costo y se elige de acuerdo con el presupuesto y la funcionalidad de la pieza. Otros factores como los materiales, la calidad visual, los colores, las texturas, el volumen y tamaño de las piezas, las geometrías, etc., aumentan los costos, por ejemplo, SLS, Polyjet o DMLS son más costosos que FDM por los atributos anteriormente mencionados. Cualquiera de las tecnologías de impresión 3Dexistentes representa una opción asequible frente a los procesos de producción tradicionales, pues los costos y tiempos de fabricación se reducen significativamente. Y entonces si se encuentra en la etapa de creación rápida de prototipos y requiere probar el concepto o verificar el ajuste de una pieza dentro de un ensamblaje, una buena opción es el ABS o cualquier otro material que se clasifique como estándar. En esta categoría los materiales son de bajo costo con propiedades mecánicas aceptables para la mayoría de las aplicaciones.

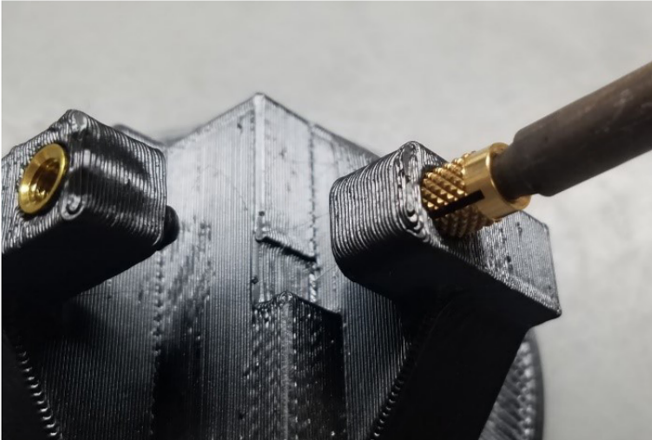

En la etapa de manufactura para prototipos avanzados o funcionales, se puede elegir un material reforzado y de alto rendimiento como Nylon 12FC (fibra de carbono) o ULTEM 9085, para probar la pieza en su entorno final. Estos materiales de ingeniería deben elegirse solo en etapas posteriores de su ciclo de desarrollo de producto para minimizar los costos y ahorrar en impresión 3D.

5. Aplicar buenas prácticas de diseño para impresión 3D

5. Aplicar buenas prácticas de diseño para impresión 3DLas buenas prácticas de diseño para impresión 3D, disminuyen el número de veces que se revise y reimprima un diseño, esto reduce significativamente el costo general de producción. A este proceso de revisión se le conoce como iteración y se realiza antes de comenzar a imprimir una pieza. Algunas estrategias de diseño incluyen:

1.Los espesores de pared uniformes disminuyen cualquier desviación térmica o rotura.

2. Crear espacio libre y reducir los huecos confinados para asegurarse de que no haya exceso de materiales atascados.

3. Fileteado de todas las esquinas internas y externas para reducir los puntos de tensión aguda y aumentar el rendimiento general de la pieza.

4.Reducir el número de voladizos o hacer que estas piezas sean reemplazables con piezas listas para usar, ya que pueden romperse durante la impresión 3D.

Para obtener más detalles, consulte con nuestros expertos en nuestra página web o navegue en nuestra sección de materiales FDM.