La realidad de la resistencia de las piezas impresas en 3D

Uno de los mayores mitos que conocemos actualmente, es que la resistencia en la impresión 3D, que las piezas hechas en esta tecnología son frágiles y se rompen. Eso es completamente falso.

Este es el quinto artículo, de una serie que habla sobre todos los aspectos importantes de la calidad de una pieza impresa en 3D.

Las piezas impresas en 3D pueden ser tan resistentes, o incluso más, que las piezas originales en materiales plásticos y metálicos. La tecnología permite mejorar y modificar piezas originales, para aprovechar su concepto de fabricación (fabricación por capas) y optimizar su manufactura en efecto de su funcionalidad. Las piezas son tan resistentes, que sustituyen piezas metálicas en plástico o permiten la fabricación de componentes de alta resistencia, como un inyector de combustible de una turbina de avión.

Cuando la resistencia en impresión 3D no cumple con tus requerimientos; que es cuando las piezas resultan frágiles, son derivadas de una mala elección de materiales y tecnologías, así como de oportunidades de mejora en el diseño 3D de la propia pieza. Por lo tanto, el éxito de la resistencia de una pieza, reside en el proceso de fabricación y selección de materiales. En caso de que tengas dudas, contáctanos y con gusto podemos revisar tu pieza y comprender la mejor manera de fabricarla.

Variables de la dureza en impresión 3D

La dureza y resistencia en impresión 3D, depende en su gran mayoría del material y la tecnología con el que está fabricada la pieza, además de factores como la expertiz de quien configura y prepara esa impresión, como ya hemos hablado previamente.

Puntualmente, estos son las variables que definen la dureza y resistencia de una pieza impresa en 3D:

- Material.

- Tecnología.

- Relleno o densidad.

- Forma y geometría.

- Diseño 3D e ingeniería de la pieza.

Propiedades físicas del material

En la siguiente edición, podrás comprender más sobre los materiales de impresión 3D, pero en general los resumimos en termoplásticos, fotopolímeros y metales. Cada uno de ellos, con propiedades físicas distintas las cuales puedes consultar en el datasheet del material o la materia prima.

Las propiedades físicas son propias de cada material y las relacionadas con la fuerza son la fuerza y módulo tensil, la dureza propia del material y la resistencia al impacto. Estas propiedades deberán de ser consultadas, para buscar la que mejor se adapte a las necesidades de resistencia de tu pieza a fabricar.

Adicional, es importante entender que los materiales de impresión pueden ser Isotrópicos o Anisotrópicos.

Los Isotrópicos, mantendrán su propiedad física a lo largo de todos los ejes de esfuerzo (XYZ) de la pieza, por lo que pueden ser más estables, no necesariamente más resistentes, en su comportamiento físico. Principalmente son todas las resinas o fotopolímeros.

Los Anisotrópicos, son materiales que variarán su resistencia según la dirección de la fuerza o el esfuerzo y a pesar de ser un material muy resistente en propiedad mecánica, podría no ser resistente en el funcionamiento, si no se cuidó la forma de fabricación. Normalmente, las piezas serán menos resistentes en el eje Z, mientras que en el eje XY son muy resistentes. Los metales y termoplásticos obedecen a este comportamiento.

Resistencia según la tecnología

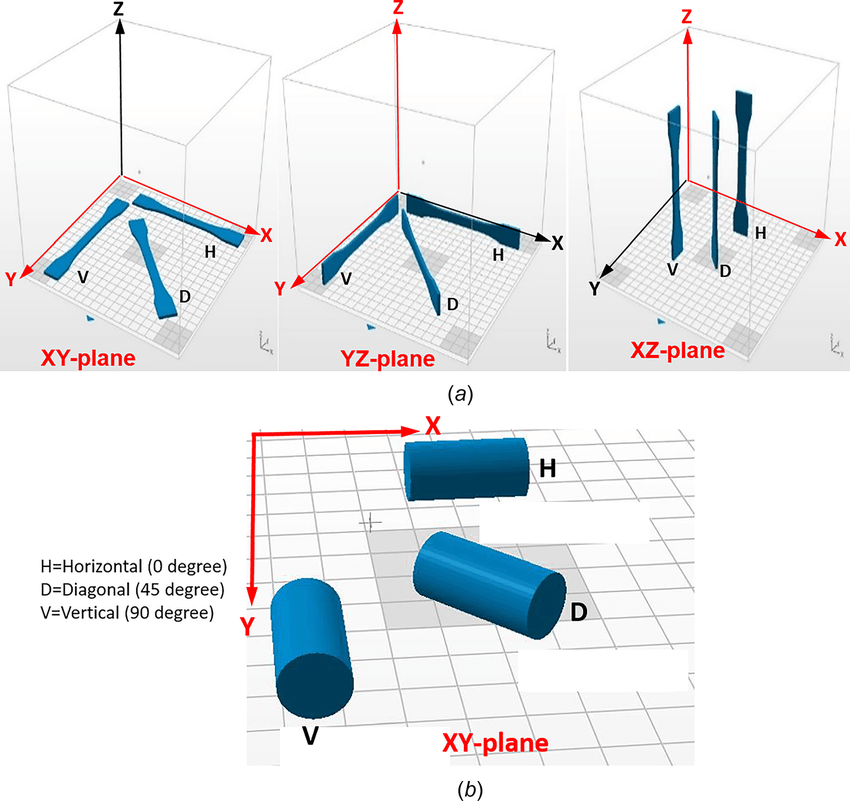

Una vez elegido el material por sus propiedades físicas, la manera de fabricar impactará directamente en la resistencia mecánica y dureza de una pieza. Incluso, las propiedades físicas del material, de que hablamos previamente son calculados usando una probeta o cupón fabricado con la tecnología que procesa ese material, posicionado en diferentes formas.

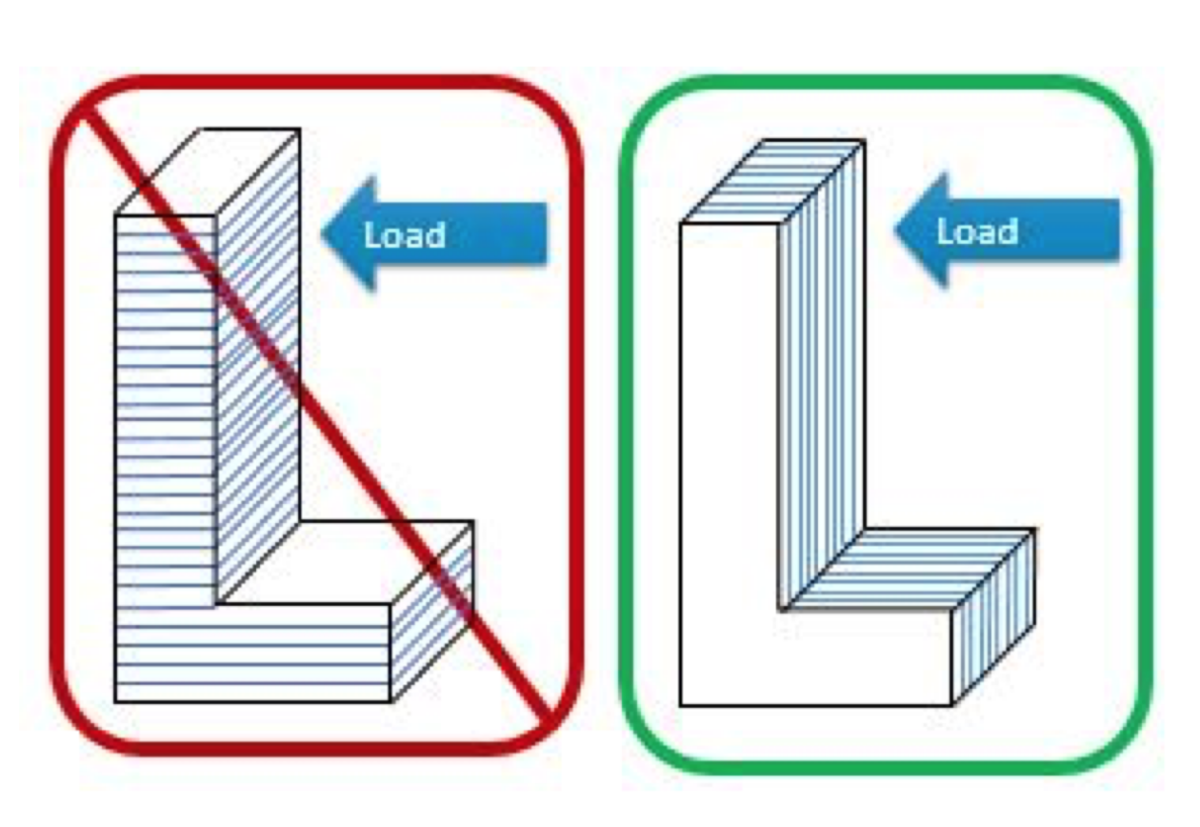

La posición de una pieza, en impresión 3D, afecta totalmente a su resistencia mecánica y dureza, sobre todo en los materiales Anisotrópicos (termoplásticos) ya que según la orientación, las capas de fabricación, podrán fortalecer o debilitar partes de la pieza.

En el eje Z se tendrá la menor resistencia mecánica, mientras que en el eje XY la pieza tendrá mucho mayor resistencia. Por lo que se recomienda que al imprimir, las partes que requerirán mayor resistencia a tensión, elongación e impacto, sean favorecidos en una posición XY.

Esto es, porque en el eje Z se van sobre posicionando las capas de material, mientras que en el XY se entretejen o funden de una manera más pareja y estable. En tecnología FDM, el eje Z siempre será el de menor resistencia ya que al sobreponer las capas, pueden haber puntos de ruptura.

Cabe resaltar que por menor, no significa frágil, simplemente, la pieza puede presentar primero un fallo en el eje Z, que en el eje XY. Hay plásticos de impresión 3D como el Ultem o el Nylon 12 con Fibra de Carbono que llegan a ser más resistentes que una pieza de aluminio.

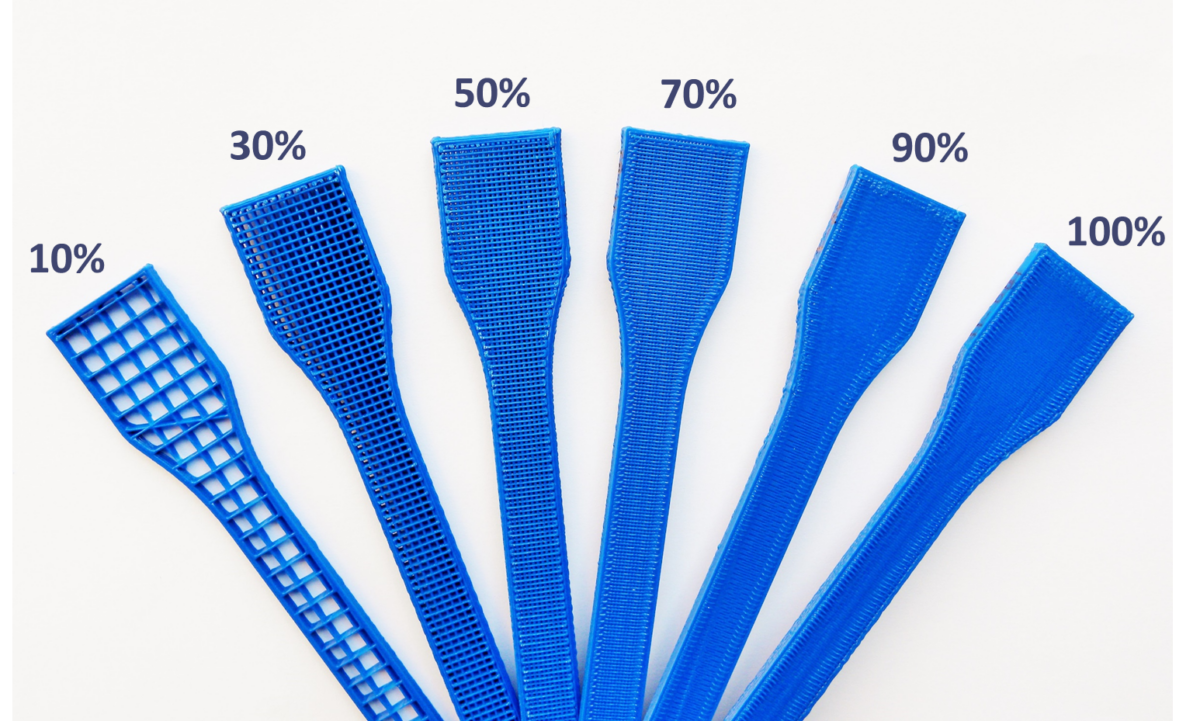

El otro factor, es el relleno de la pieza. En tecnologías como FDM, tu puedes elegir el relleno de la pieza, para optimizar tiempos de fabricación, por lo que el interior de la pieza puede ser hueco o completamente sólido en incrementos porcentuales del 0% de relleno hasta el 100%. En el intermedio, se generarán estructuras internas tipo panal o cuadrículas que le dan la resistencia mecánica a la pieza.

En tecnologías como Polyjet, al trabajar con materiales Isotrópicos, las capas de resina se van fundiendo y uniendo química/físicamente entre ellas, por lo que los ejes de construcción afectan menos la resistencia, pero sin embargo, el eje Z será el de menor resistencia.

El impacto del diseño en el funcionamiento de las piezas

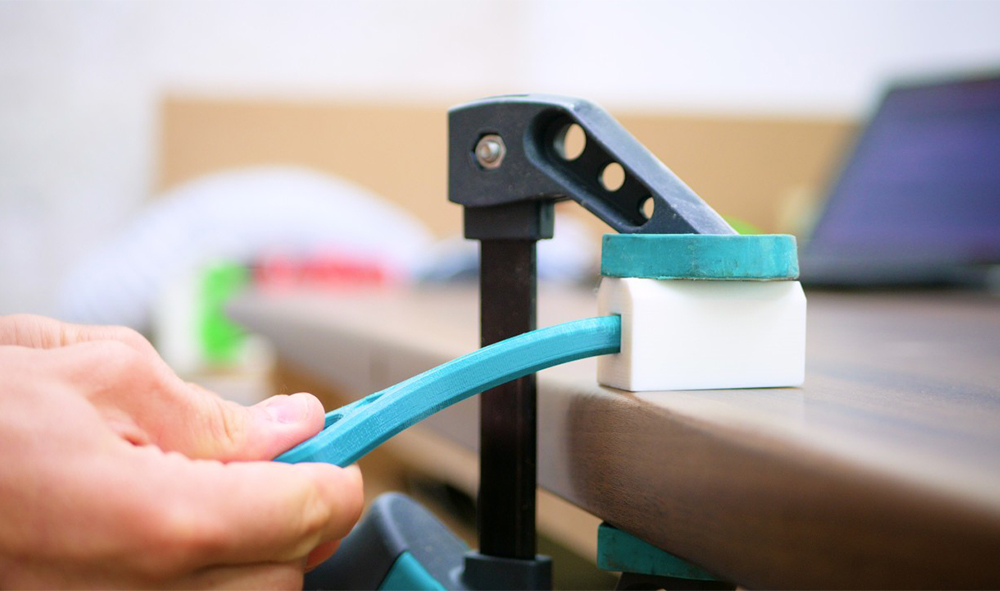

Una vez que comprendes las limitantes o ventajas de cada material y tecnología en temas de resistencia, es importante que el modelo 3D o la pieza a fabricar, sea optimizada para su fabricación. Una pieza diseñada para inyección o maquinado CNC se comportará muy diferente en Manufactura Aditiva y eso podría ocasionar que sea una pieza frágil.

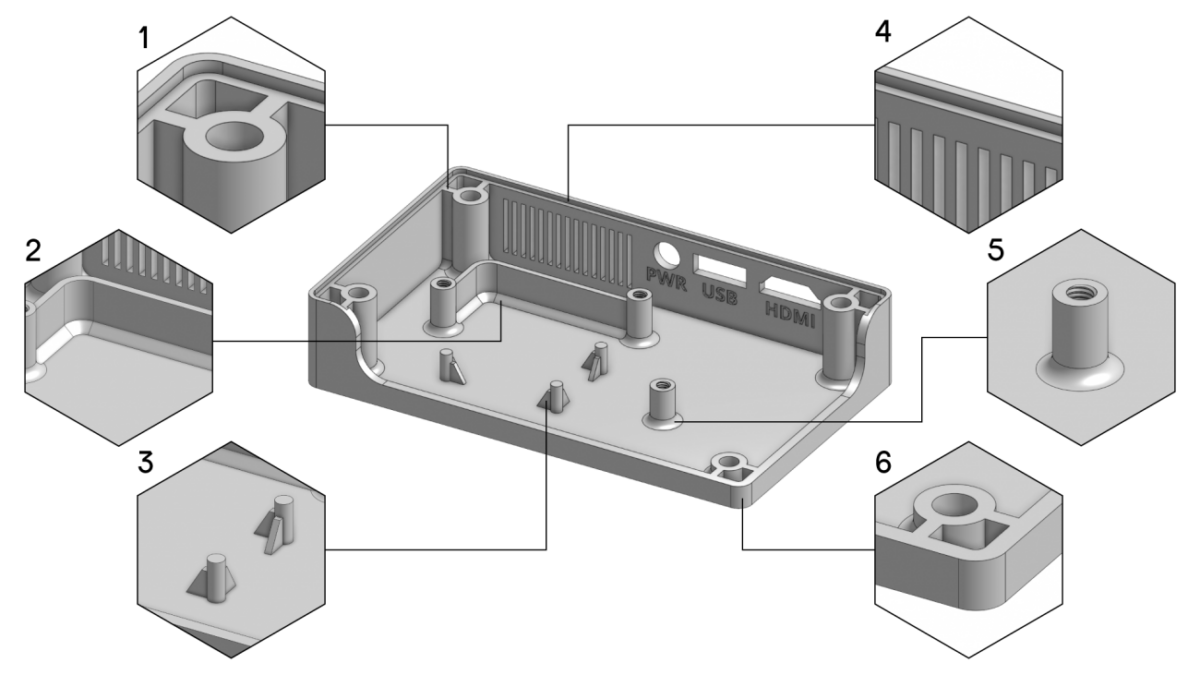

En Impresión 3D es importante tomar en consideración los siguientes aspectos para hacer piezas resistentes:

- Respetar los grosores mínimos resistentes según la tecnología (desde 1.5 mm).

- Realizar nervios para incrementar la resistencia de cilindros o paredes verticales.

- Incluir radios entre las partes planas y sus paredes verticales.

- A manera de lo posible crear paredes de soporte que ayuden a mantener estructuras verticales largas.

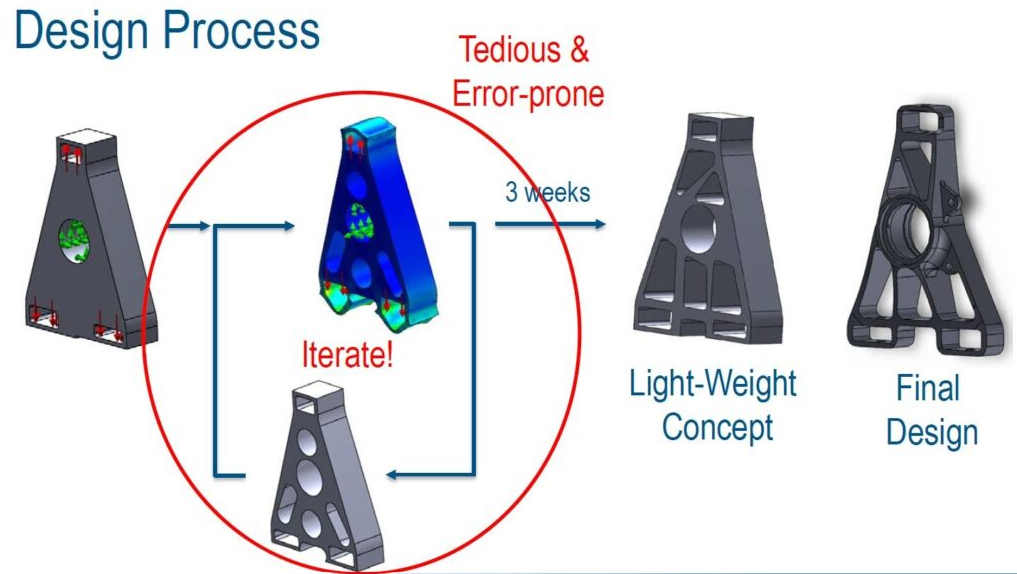

Es importante comentarte, que con ayuda de software de simulación, con el que se hacen estudios de elemento finito o comportamiento mecánico de piezas, ya puedes simular el proceso de fabricación 3D y posteriormente simular la resistencia mecánica de la pieza. Sólo hay simulaciones en pocos materiales (principalmente metálicos).

Otros softwares, te permiten de manera automática mejorar un modelo 3D para ser fabricado mediante impresión 3D, e incluso optimizar su geometría, retirando material de donde no se necesita y agregando donde si, al indicar dónde habrán cargas, esfuerzos y más comportamientos mecánicos. Esto, se le llama diseño generativo u optimización topológica y es utilizada para preparar modelos 3D convencionales a la manufactura aditiva y optimizar su peso, resistencia y sobre todo, costo.