¿Para qué utiliza la industria automotriz la manufactura aditiva?

La manufactura aditiva implica la deposición de material para formar objetos, en lugar de eliminar material a través de procesos como cortar, taladrar, fresar y triturar.

Anteriormente la manufactura aditiva se utilizaba principalmente en la industria automotriz para producir prototipos de piezas y aunque la industria automotriz ha estado durante mucho tiempo a la vanguardia en la creación y adopción de nuevos productos y procesos, los pasos para calificar un nuevo material o proceso para lograr un uso de producción generalizado son bastante difíciles. Dado que la seguridad y la durabilidad son consideraciones primordiales en el diseño y la producción de cualquier vehículo, los fabricantes deben estar seguros de que los nuevos productos, tecnologías o procesos introducidos en la industria automotriz cumplen con los estándares de excelencia existentes.

El Centro de Investigación Automotriz (CAR) completó una investigación sobre las aplicaciones de fabricación de automóviles con la impresión 3D para Stratasys, este documento se basa en la investigación de examinar el potencial para aumentar el uso de manufactura aditiva en la construcción de herramientas de elevación para la exigente industria automotriz.

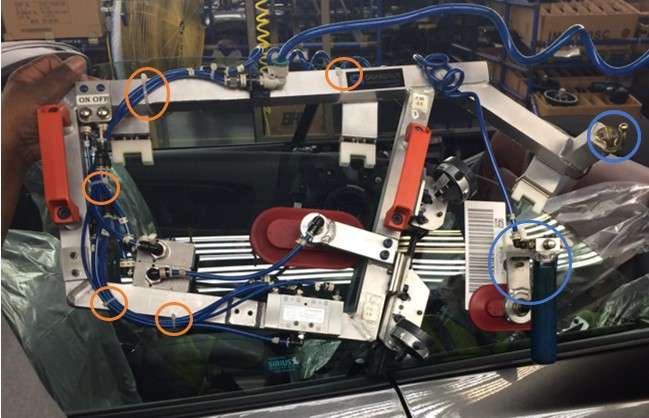

Las herramientas de elevación son equipos de fabricación especialmente construidos que se utilizan para levantar piezas y material durante el procesamiento y el ensamblaje. Los elevadores de matrices y los dispositivos de verificación son un subconjunto de herramientas robóticas para el extremo del brazo. En la foto de abajo se muestra un ejemplo de un levantador y sus muchas partes. Estas herramientas de elevación a menudo son conjuntos complejos, y la manufactura aditiva tiene el potencial de simplificar la producción de herramientas a un costo menor que la fabricación tradicional. Aunque los ejemplos que se muestran aquí pertenecen a la industria del automóvil, muchos de estos ejemplos se aplican a la fabricación en general.

La industria automotriz utiliza tecnologías de manufactura aditiva al inicio del ciclo de desarrollo del vehículo durante el diseño, la ingeniería, las operaciones de pre-producción y las pruebas. La creación rápida de prototipos fue la primera aplicación de esta tecnología utilizada por la industria, ya que proporciona pruebas físicas y rápidas de funciones, rendimiento, tamaño y la estética general de las piezas.

Sin embargo, si bien la creación de prototipos es una buena opción para la manufactura aditiva, el salto a la producción en masa de piezas y componentes de vehículos a través de la manufactura aditiva se está viendo cada vez más, debido a que la fabricación convencional de piezas complejas puede verse limitada por las capacidades del equipo. Utilizando fresas y taladros tradicionales, la creación de geometrías complejas se puede limitar mediante el acceso a la pieza, la línea de visión y las esquinas cerradas. Una de las ventajas de la manufactura aditiva es conquistar esa complejidad.

La manufactura aditiva puede hacer formas simples y complicadas, utilizando el mismo proceso y nivel de esfuerzo. La imagen de abajo muestra una pieza compleja hipotética con tubería curva. La fabricación convencional tendría el desafío de perforar agujeros siguiendo las curvas de este diseño. Hacer esta pieza requeriría construir complicados tubos doblados y luego ajustar cada uno individualmente utilizando costosos accesorios y procesos de soldadura. Este diseño requeriría 12 componentes separados en lugar de la única pieza de trabajo que se muestra aquí que se produjo en una impresora 3D.

Hoy en día la manufactura aditiva se puede utilizar para crear herramientas para seleccionar, colocar, mover, sujetar, comprobar o localizar piezas. Las herramientas impresas pueden tener un peso menor que los componentes industriales fabricados convencionalmente, lo que reduce el desgaste y el mantenimiento del sistema en general y permite aligerar otros componentes. La fabricación de herramientas con manufactura aditiva reduce el tiempo de construcción al eliminar la producción de componentes de herramientas individuales, sujetadores y operaciones de soldadura, lo que tiene el potencial de reducir aún más los costos y el tiempo de entrega.

Una planta de ensamblaje de automóviles, el vehículo medio tarda unas 20 horas en producirse y, antes de su finalización, visitará más de 1,000 estaciones de ensamblaje a lo largo de la ruta del transportador. La mitad de las estaciones implican colocar, levantar, mover o descansar partes. Esto significa que hay hasta 500 estaciones en cada planta de ensamblaje que utilizan aplicaciones de herramientas que podrían ser suministradas por herramientas impresas en 3D.

La manufactura aditiva es especialmente adecuada para aplicaciones complejas y ligeras, los accesorios colocados a mano o las herramientas fabricadas con manufactura aditiva son formas complejas y ergonómicas que se pueden crear sin mecanizar. Cuando se fabrican con una impresora 3D, estos accesorios son ligeros, precisos y de fabricación rápida.

Cada aplicación robótica utilizada para manipular piezas brinda la oportunidad de que los componentes impresos en 3D reemplacen las herramientas de corte y soldadura construidas tradicionalmente. Esto da como resultado la consolidación de componentes, la reducción de peso, el ahorro de tiempo y la reducción de los costes de fabricación.

Los elevadores brindan cualquier combinación de manipulación manual, mecánica o motorizada de materiales y componentes, particularmente artículos pesados o difíciles de manejar. En esta imagen de abajo, el conjunto de herramientas se utiliza para recoger de una pila. Este dispositivo de fijación se replica en toda la industria automotriz. Todos los componentes de la luminaria que se muestran en la imagen son candidatos para reemplazar por la manufactura aditiva.

Los beneficios de utilizar manufactura aditiva para hacer elevadores de producción son varios sobre todo en costos, veamos a continuación un ejemplo de esto:

Un fabricante de automóviles hace o compra elevadores para producir piezas de chapa, que se sueldan en sub-sistemas de vehículos, que finalmente se unen en un taller de carrocería de una planta de ensamblaje. Por lo general, se requieren cuatro o cinco matrices de estampado para cada pieza. En el escenario hipotético aquí, el fabricante de automóviles diseña piezas que requieren solo cuatro operaciones, esto significa que se requieren cuatro elevadores para cada pieza. Para un sedán estándar de cuatro puertas, hay 22 paneles principales típicamente estampados internamente. Esto significa que se requieren 88 sistemas elevadores para una carrocería sedán de un solo estilo en blanco (una carrocería de chapa metálica antes de agregar pintura, molduras y tren motriz).

Cuesta aproximadamente $169,000 fabricar estos 88 componentes del elevador de manera convencional2. La producción de estos 88 juegos de elevadores con manufactura aditiva podría ahorrar potencialmente más de $130,000. Estos ahorros provienen de la eliminación de los troqueles que fabrican las herramientas que se utilizan para construir los elevadores. La siguiente tabla ilustra estos ahorros, asumiendo que un juego de troqueles producidos usando fabricación convencional requiere 16 horas de corte, soldadura y acabado, y que se requieren 88 juegos de troqueles para producir todos los sistemas elevadores para fabricar un vehículo. El costo esperado de la impresión 3D de un componente de elevación (de los 88 requeridos) es de aproximadamente $400 frente a $1,920 a través de la fabricación convencional3. Esta es una diferencia de aproximadamente $1,500 por levantador. Este escenario supone que una tienda paga por la impresión 3D como un servicio en lugar de comprar una impresora y materiales.

Si un fabricante de automóviles tiene cuatro lanzamientos de nuevos modelos por año, los ahorros por el uso de elevadores con manufactura aditiva pueden aumentar a más de $500,000 al año. Esta es una estimación conservadora; no incluye el valor de las posibles reducciones en el tiempo de entrega (de pedidos, pruebas y producción de matrices). como el valor de reducir el tamaño de otros componentes. Hay cientos de estaciones de trabajo en cada planta de ensamblaje de automóviles; cada estación brinda la oportunidad de ahorrar con los componentes de elevación impresos en 3D. Dondequiera que la pieza se recoja, gire, reposicione, transfiera o sostenga, las herramientas de elevación por manufactura aditiva tienen el potencial de lograr ahorros similares.

Las herramientas de elevación por manufactura aditiva se pueden producir más fácilmente, exactamente para imprimir y a un costo menor que las herramientas de elevación tradicionales. El menor peso de los componentes impresos en 3D reduce drásticamente el peso de todo el elevador, lo que mejora directamente el mantenimiento y la eficiencia del sistema en general. Un beneficio adicional es que las herramientas de reemplazo se pueden producir a un costo relativamente bajo y con un tiempo de entrega más corto que las herramientas tradicionales.

La velocidad, la calidad y el costo son los principales impulsores de las decisiones del proceso de producción, en 3DLAB, se te proporciona la fabricación de piezas confiables que garantizan calidad, mejoran tu productividad, y tus procesos. Si tienes alguna duda sobre este tema o solicitas más información puedes contactarnos a contacto@3dlab.mx y con gusto resolveremos tus dudas.