¿Cómo sustituir piezas metálicas que resisten altas temperaturas con manufactura aditiva?

Las necesidades cambiantes de la industria han hecho que se intenten nuevos métodos de fabricación que sean más eficientes, uno de esos métodos es la manufactura aditiva que expande el abanico de posibilidades y aplicaciones gracias a la amplia gama de materiales de alto rendimiento con propiedades mecánicas únicas que los hacen ideales para aplicaciones de alta calidad.

Durante este blog abordaremos los materiales resistentes al calor que pueden ser usados para crear piezas que soporten niveles altos de temperatura.

ULTEM™ 1010

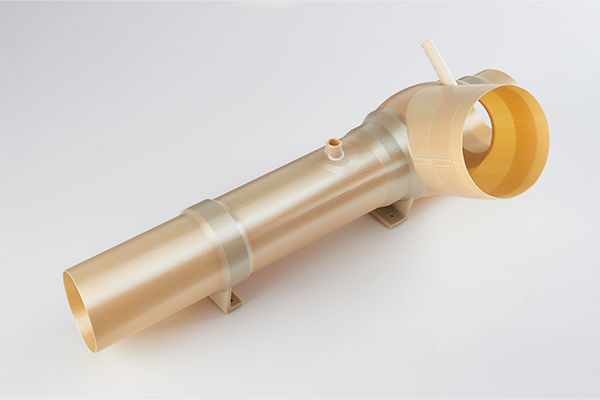

La resina ULTEM™ 1010 es un material resistente de impresión 3D termoplástico de polieterimida (PEI) de alto rendimiento, resiste alta temperatura, una excelente resistencia a los productos químicos, la humedad y los rayos UV. Es un material de alta resistencia y dureza que es capaz de soportar temperaturas de hasta 216°C. La resina Ultem 1010 es un material ideal para aplicaciones que requieren piezas resistentes a altas temperaturas y que se encuentran en ambientes extremos.

Este material es particularmente útil en la industria aeroespacial y automotriz. La manufactura aditiva con Ultem 1010 permite producir piezas personalizadas y de alta resistencia, como piezas de motores, componentes de aviones y piezas de maquinaria.

ULTEM™ 9085

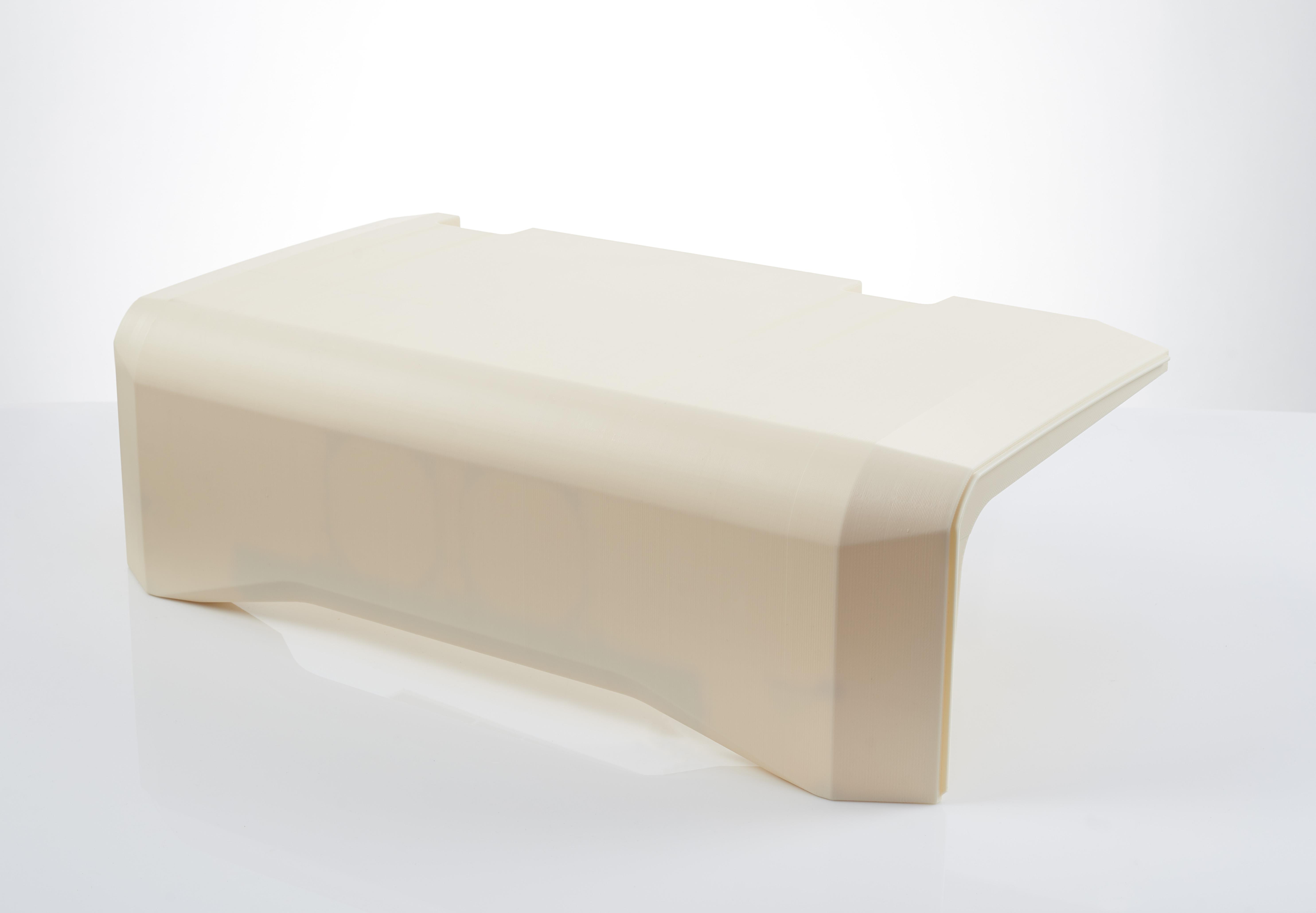

El filamento Ultem 9085 es un termoplástico de alto rendimiento con excelentes propiedades físicas y mecánicas para aplicaciones especiales y de alta demanda que utilizan tecnología FDM. Es un material de alta resistencia y dureza que es capaz de soportar temperaturas de hasta 160°C. Además, el filamento ULTEM™ 9085 posee una alta resistencia al impacto y muy buena tolerancia química, y cumple con múltiples estándares de la industria del transporte en cuanto a requisitos de llama, humo y toxicidad.

Este material es particularmente útil en la industria de la automoción, la aeroespacial y la militar. La impresión en 3D con Ultem 9085 permite producir piezas personalizadas y de alta resistencia, como piezas estructurales, piezas de sistemas hidráulicos y piezas de carrocerías.

Una vez descrito esto me gustaría añadir una comparación de estos dos materiales por una parte la resina Ultem 1010 y el Ultem 9085 tienen varias similitudes, pero también características que los diferencian. En términos de resistencia a altas temperaturas, el Ultem 1010 es capaz de soportar temperaturas más altas, así como el Ultem 9085 es más resistente a los impactos.

En cuanto a la aplicación, el Ultem 1010 es más adecuado para aplicaciones que requieren piezas resistentes a altas temperaturas, como en la industria aeroespacial y médica. Mientras que, el Ultem 9085 es más adecuado para aplicaciones que requieren piezas resistentes a los impactos, como en la industria automotriz y militar.

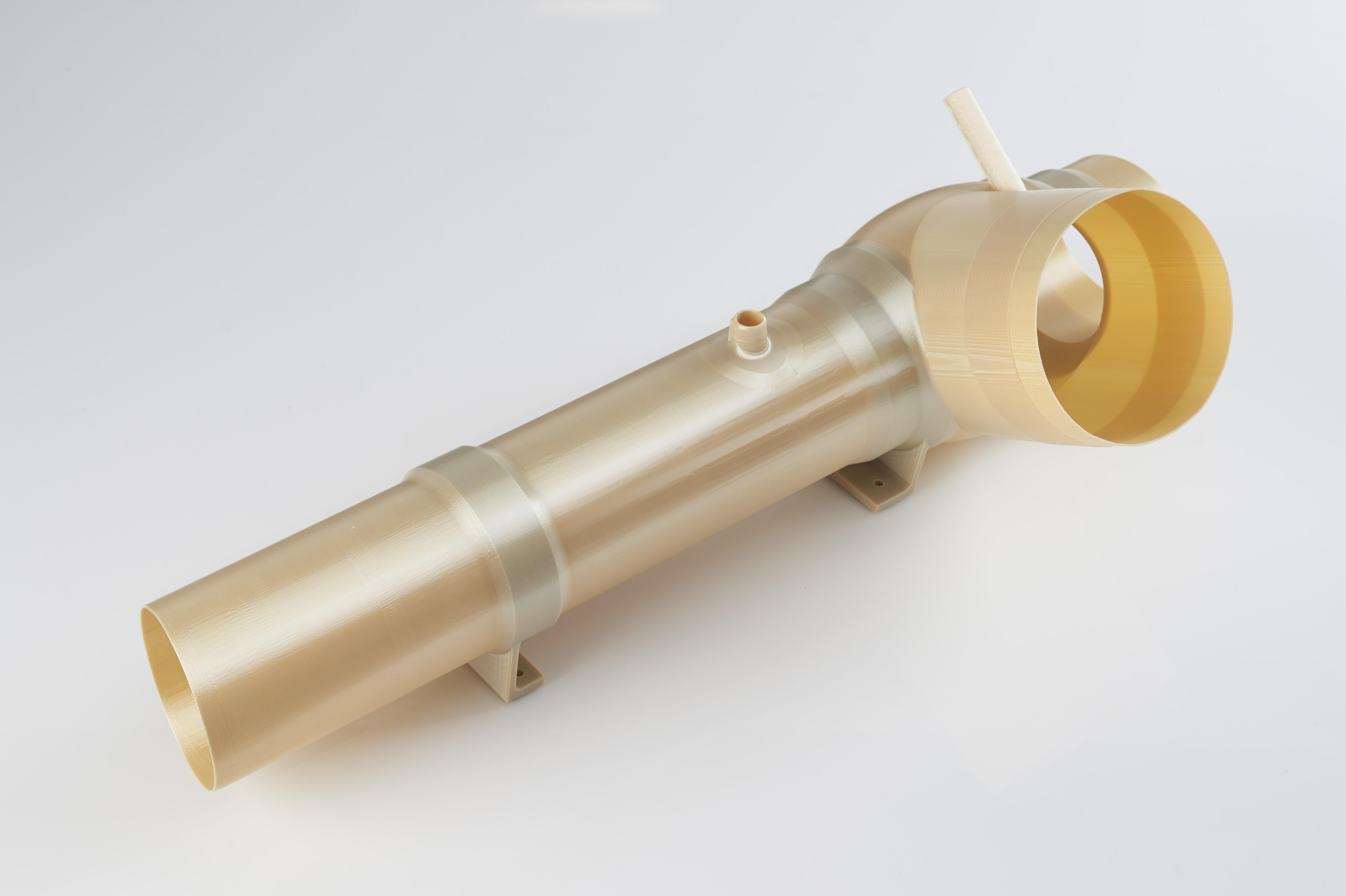

Loctite 3955

Otra opción de material más reciente es el Loctite 3955 utilizado en la tecnología P3 (Fotopolimerización programable) con la impresora 3D de Stratasys Origin One, este material es una resina de alto rendimiento libre de halógenos con alta resistencia al calor de hasta unos 300°C y también es ignifugo; además presenta unas propiedades físicas a la flexión y a la tracción bastante buenas. Este material cumple con UL94 una norma de flamabilidad que marca el valor de V-0. Las piezas impresas en este material muestran un excelente acabado superficial y cumple con muchas tolerancias de diseño estrictas.

El material Loctite 3955 es ideal para aplicaciones donde se necesite la fabricación de clips y plugs para sistemas de control y gabinetes, también para conectores, o housings electrónicos y componentes de HVAC para la industria aeroespacial y automotriz.

Estos materiales de impresión 3D son el resultado de un largo camino recorrido desde los inicios de la tecnología de fabricación aditiva, la gran variedad de materiales incrementa la cantidad de aplicaciones donde tenemos requerimientos muy específicos, pero entre tantas opciones en ocasiones es complicado hacer la elección correcta para nuestros proyectos, si tienes dudas de cuál es el material adecuado puedes consultar nuestras guías de materiales en nuestro sitio web.