Fabricación aditiva para herramientas de formas metálicas personalizadas

En este blog te presentamos los hallazgos de un caso de estudio que implica el uso de fabricación aditiva con la tecnología FDM para crear herramientas en forma de chapa personalizadas. Las técnicas de diseño y procesamiento son específicas para este caso de uso, pero se pueden aplicar a la mayoría de las aplicaciones de herramientas de formas metálicas.

1.-Descripcion general de la herramental plegadora

En el caso de esta empresa el herramental de plegadora tradicional se mecaniza a partir de aceros para herramientas comunes como A2, D2 o 4140. Este herramental se puede comprar "listo para usar" de varios fabricantes (Wilson, Wila, Mate) en geometrías estándar. Sin embargo, cuando se necesita una herramienta personalizada, el costo y el tiempo de entrega aumentan drásticamente. A menudo, las revisiones ocurren durante el proceso de diseño después de las pruebas de ajuste y función. Estas revisiones agregan aún más costos y tiempo de entrega a una herramienta personalizada ya cara.

Una forma de minimizar los costos de herramientas durante esta fase de desarrollo es utilizar la fabricación aditiva para producir herramientas de geometría personalizada. La fabricación aditiva permite imprimir múltiples iteraciones de geometrías complejas personalizadas sin los costos y los plazos de entrega asociados con la revisión de una herramienta de metal. La tecnología Stratasys FDM es capaz de imprimir en varios materiales termoplásticos de alta resistencia que pueden soportar la presión de formar metal de calibre delgado.

2.- Geometrías personalizadas frente a curvas estándar

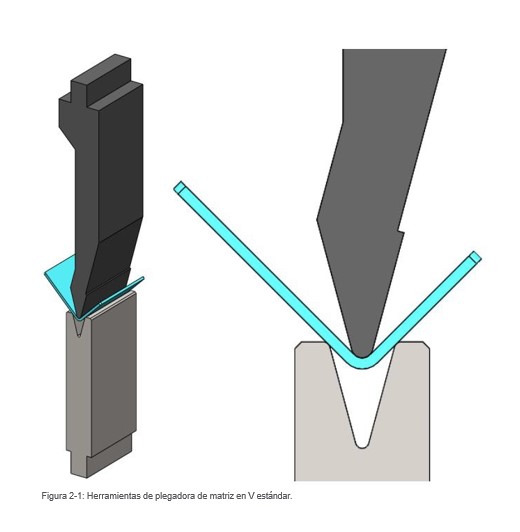

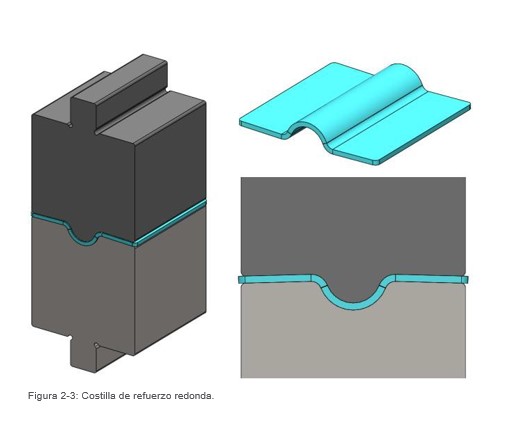

Las herramientas personalizadas se usan comúnmente para formar geometrías complejas que no se pueden formar con las herramientas tradicionales de plegadora de matriz en V, como se muestra en la Figura 2.1. Ejemplos de estas geometrías incluyen ensanchamientos, compensaciones y nervaduras, donde la función principal es agregar rigidez y resistencia a una pieza sin agregar material adicional.

Un doblez desplazado que se muestra en la Figura 2.2, también conocido como doblez de joggle, es un tipo de proceso de doblado comúnmente utilizado en la fabricación de láminas de metal en el que dos dobleces opuestos se forman más juntos de lo que permitiría el herramental de prensa plegadora con matriz en V normal.

2.3 Hoyuelos/Bengalas

En las industrias aeroespacial y automotriz, las piezas de chapa a menudo incorporan áreas donde se elimina el material para reducir el peso. Las herramientas de formación que coinciden con la forma del corte se utilizan en estos lugares para agregar un hoyuelo o una llamarada para restaurar la rigidez.

Estas herramientas se pueden comprar, pero los fabricantes están limitados a las geometrías y tamaños estándar y pueden ser muy costosas. Como comparación, la herramienta circular de 2,5 pulgadas que se muestra en la Figura 2.4 se puede imprimir en policarbonato en 3,25 horas con un costo de material de aproximadamente $58. Por el contrario, la compra de una herramienta lista para usar costaría $ 130 y debe ser enviada por un proveedor. Con el uso de aditivos, es posible fabricar de forma rápida y rentable herramientas de forma de geometría estándar, así como formas personalizadas, como abocardados triangulares o rectangulares, como se muestra en las Figuras 2.4 y 2.5.

- Recomendaciones materiales y técnicas de procesamiento

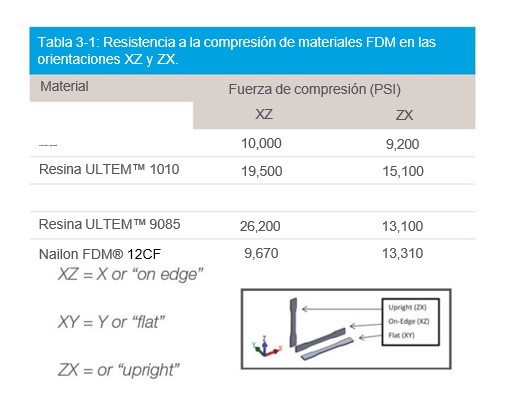

La tecnología FDM tiene la capacidad de imprimir una amplia variedad de termoplásticos con diferentes propiedades. Para las herramientas de conformado FDM, una propiedad importante que se debe de tomar en cuenta al seleccionar un material es la resistencia máxima a la compresión. La orientación de la impresión es una consideración primordial porque la resistencia a la compresión del material varía según la orientación en la que se impriman las herramientas. Se puede usar cualquier material FDM para aplicaciones de conformado de metales, pero Stratasys recomienda FDM Nylon 12CF, policarbonato (PC), resina ULTEM™ 1010 o la resina ULTEM™ 9085, ya que todas ofrecen una alta resistencia a la compresión.

Procesamiento

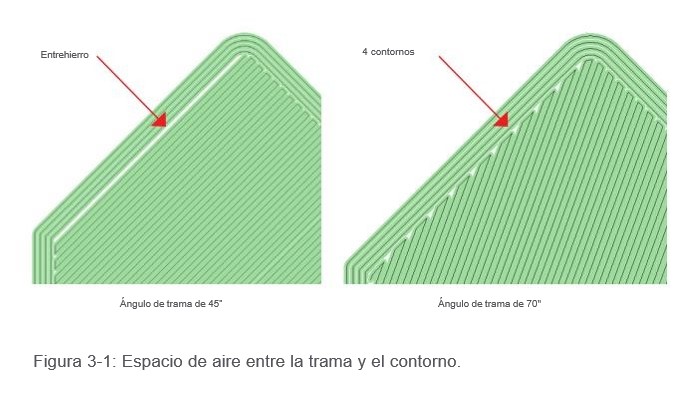

Los troqueles se procesaron con relleno sólido y cuatro contornos para aumentar la rigidez. El ángulo y el contorno de la trama son paralelos en ciertas partes de la ruta de la herramienta exterior, lo que crea un espacio de aire porque la ruta de la herramienta de la trama no coincide perfectamente con el borde del contorno. Para corregir esto, el ángulo de trama se cambió a 70° (ver figura 3.1). Con ciertas geometrías de herramientas, es posible que sea necesario ajustar el ángulo y el ancho de la trama para eliminar los espacios de aire en la herramienta.

4.Resultados de pruebas

Herramental para doblado Aluminio

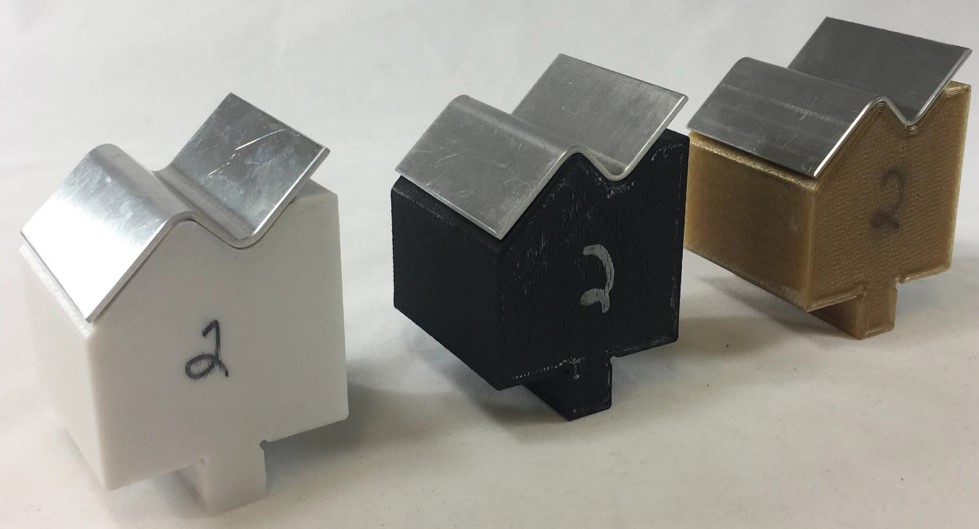

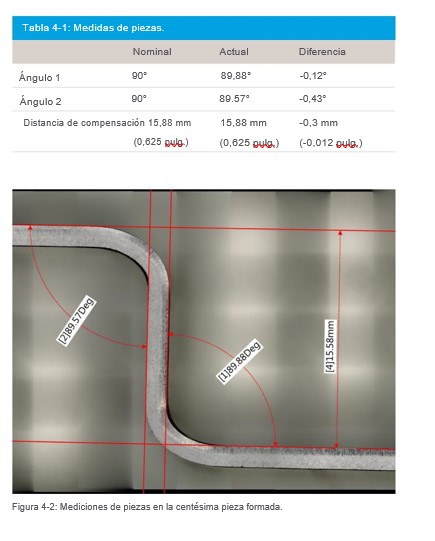

Las herramientas que se muestran en la Figura 2.2 se imprimieron en resina ULTEM™ 1010, Nylon12 CF y PC con fines de prueba. Usando una prensa plegadora Accurpress de 60 toneladas, cada herramienta se cicló 100 veces a una presión de formado de 6 toneladas, doblando aluminio calibre 16 (1,62 mm [0,064 pulg.) 5052. Las partes 1, 50 y 100 se midieron para determinar la distancia y el ángulo de compensación utilizando un microscopio Keyence VHX 6000. Tanto el ángulo como el desplazamiento se mantuvieron constantes a lo largo de las muestras con muy poca variación en los tres materiales La Figura 4.2 muestra la pieza formada número 100 usando una herramienta FDM Nylon 12CF, y la Tabla 4.1 muestra qué tan cerca del valor nominal se encuentran las medidas deseadas. Las tolerancias comunes en láminas de metal son de ±1° para dimensiones angulares y ±1 mm (0,039 pulg.) para dimensiones lineales. Las piezas formadas con herramientas FDM se encuentran dentro de esas tolerancias, lo que demuestra que es una aplicación factible.

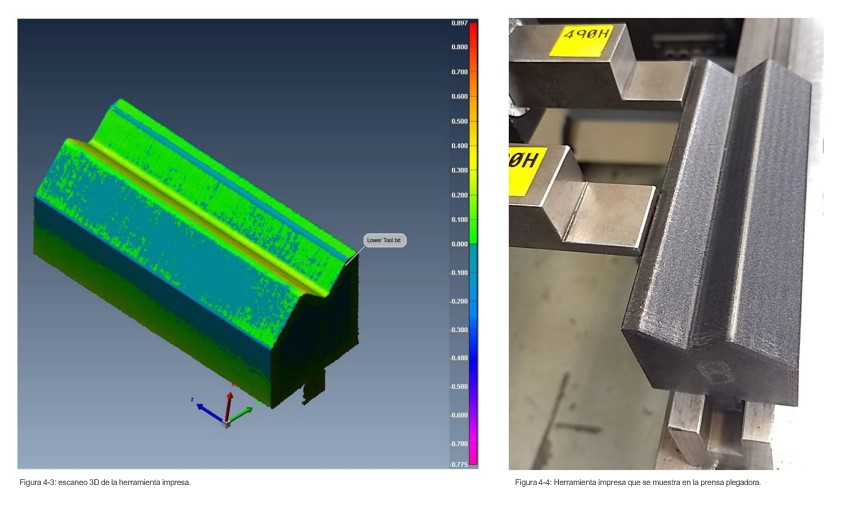

Herramental para doblado – Acero

Se realizó un segundo conjunto de pruebas utilizando una geometría de compensación similar con una herramienta FDM Nylon 12CF pero con acero laminado en frío de calibre 16 (1,52 mm [0,60 pulg.). La herramienta se cicló 250 veces a una presión de formación de 90 kN (9 toneladas) y se midió en incrementos de 50 ciclos usando una CMM (máquina de medición por coordenadas). Nuevamente, la herramienta no experimentó un desgaste significativo. La única característica importante que experimentó un cambio dimensional fue el radio de la herramienta. Comenzó la prueba midiendo 3,2 mm (0,126 pulg.) y se aplanó ligeramente a 3,6 mm (0,142 pulg.), una caída del 12 %. Pero aún producía piezas formadas dimensionalmente precisas. Se comparó un escaneo 3D de la herramienta después de 250 ciclos con los datos CAD nominales y se confirmó el cambio dimensional de 0,4 mm (0,016 pulg.) que se observó con las mediciones de CMM.

5 Consideraciones

Clasificación de tonelaje

Las siguientes herramientas experimentaron presiones de formación máximas que oscilaron entre 50 y 100 kN (5 a 10 toneladas) y no experimentaron problemas bajo carga. Tenga en cuenta que la clasificación máxima para una herramienta de plegadora es una función de su longitud y área de superficie de formación. Teniendo en cuenta los dos ejemplos mencionados anteriormente, la clasificación por longitud de esas herramientas es de alrededor de 0,8 a 1,2 kN/mm (2 a 3 toneladas/pulgada) para condiciones de carga máxima. Esta regla general se puede utilizar para herramientas de estilo similar impresas con resina PC, FDM Nylon 12CF o ULTEM™ 1010.

Espesor máximo del material y ciclos

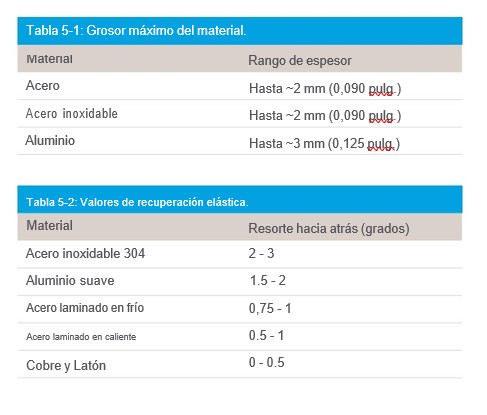

El aluminio y el acero fueron los únicos materiales probados en este estudio de caso. Hay muchos otros tipos de metales que tienen la capacidad de formarse utilizando herramientas fabricadas de forma aditiva. La siguiente tabla es una guía general para los espesores máximos que podrían formarse con éxito en cantidades sustanciales. Es posible llevar los límites a calibres más gruesos, pero depende del tipo de material que se forma y de la geometría de la herramienta.

El número máximo de ciclos que las herramientas son capaces de durar depende del material que se está formando y la geometría de la herramienta. Los ejemplos anteriores oscilaron entre 100 y 250 ciclos, lo que es una buena línea de base. Se puede esperar que los ciclos máximos alcancen los 500. En circunstancias únicas, la vida útil de la herramienta puede llegar al rango de 750 ciclos. Después de 750, se recomienda utilizar herramientas de metal.

La recuperación elástica debe tratarse de la misma manera que cuando se forma una lámina de metal con herramientas de metal. Las herramientas deben diseñarse en consecuencia para que las piezas se puedan doblar en exceso con la herramienta impresa y luego vuelvan a la dimensión angular deseada. Esto depende del tipo de material y el ángulo del doblez, pero en la Tabla 5.1 se enumeran algunas pautas generales.

Conclusión

Las herramientas de forma de metal fabricadas con la manufactura aditiva son una opción viable para formar geometrías únicas y personalizadas para volúmenes que van desde 100-500 ciclos. Las aplicaciones con tecnología FDM son adecuados para herramentales de compensación y abocardado en calibres más delgados de chapa metálica.

Si tienes alguna duda sobre este tema o solicitas más información puedes contactarnos a contacto@3dlab.mx y con gusto resolveremos tus dudas. En 3DLAB, se te proporciona la fabricación de piezas confiables y de gran calidad que mejorarán tu productividad en tus próximos procesos.